Die Geschichte unserer Härterei

Im Oktober legen Klaus Escher und Klaus Brühl mit der Gründung der Lohnhärterei Brühl-Hagen GbR den Grundstein für die heutige Härtetechnik Hagen GmbH. Der Firmensitz des jungen Unternehmens, das lediglich über eine Ofenanlage verfügte, lag damals in Hagen Eilpe. Von Anfang an stellt das Nitrieren den Schwerpunkt der angebotenen Wärmebehandlungsverfahren dar.

Ernst Escher löst Klaus Brühl in der Geschäftsleitung ab. Es entsteht das Familienunternehmen Gebrüder Escher OHG.

Im Rahmen einer betrieblichen Umstrukturierung wird die Lohnhärterei von der OHG abgespalten. Es entsteht die Härtetechnik Hagen GmbH mit einem Jahresumsatz von 0,72 Mio. DM und acht Mitarbeitern.

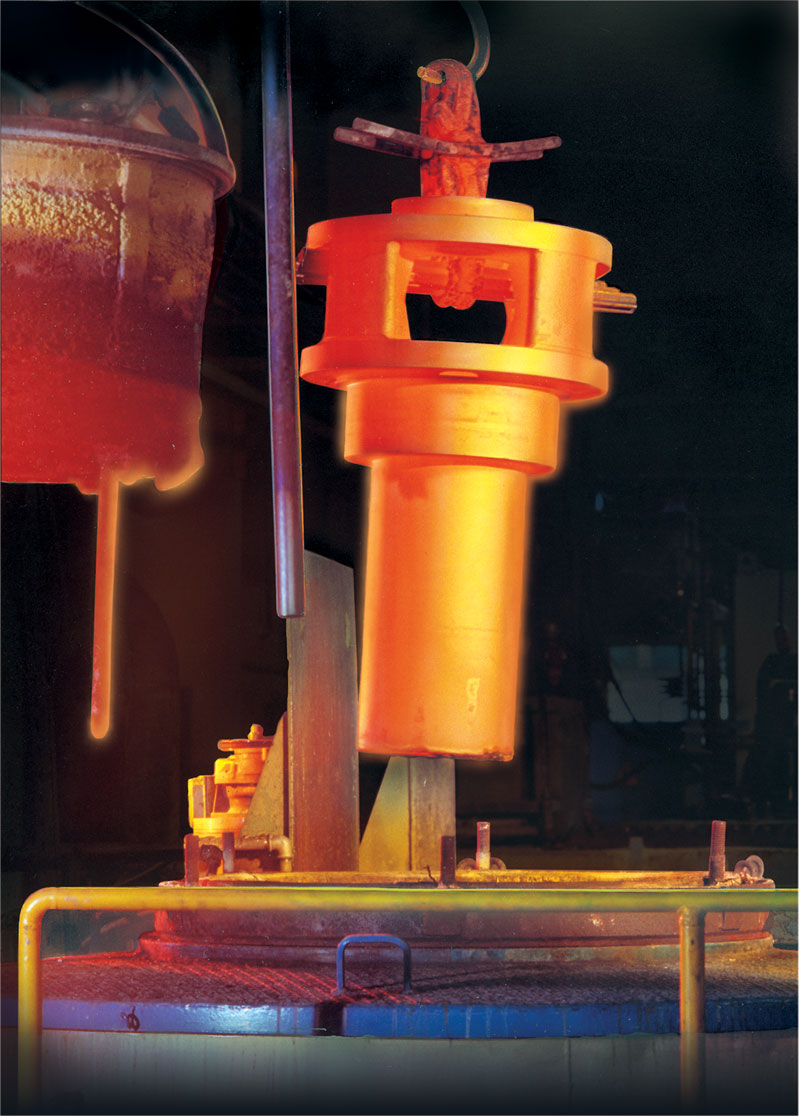

Unter dem Dach der Gebrüder Escher OHG wird die Induktiv-Härtetechnik Hagen GmbH gegründet, die sich ausschließlich mit Induktivhärten von Stahlteilen befasst.

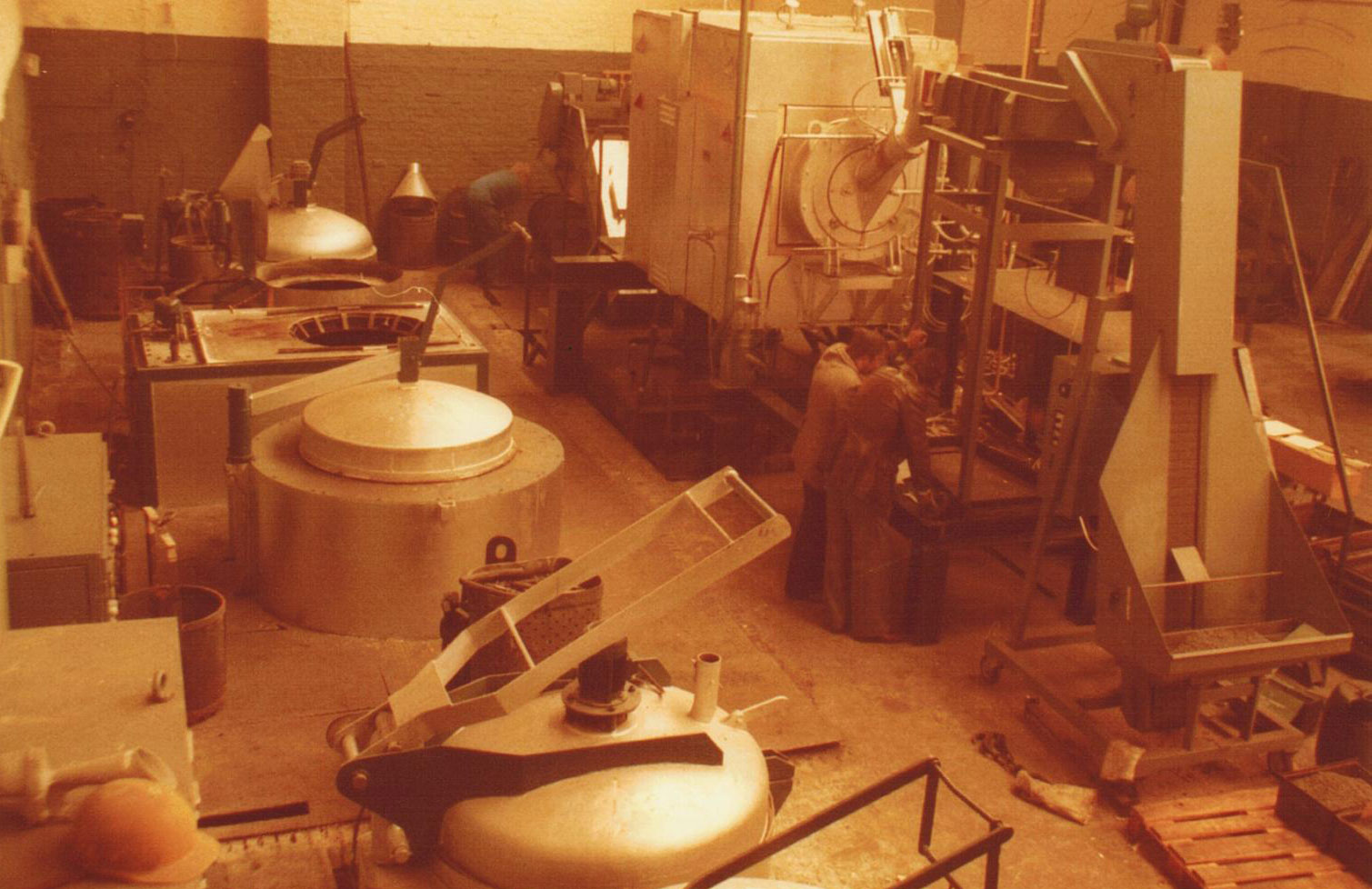

Aufgrund des ungebrochenen Wachstums des Unternehmens - mit 14 Mitarbeitern werden inzwischen 1,28 Mio DM Umsatz erwirtschaftet - werden die vorhandenen Räumlichkeiten zu klein. Die Härtetechnik Hagen GmbH und die Induktivhärtetechnik Hagen GmbH beziehen im Industriegebiet "Oberes Lennetal" eine neu gebaute Halle.

Mit dem Bau einer zusätzlichen Lagerhalle wird dem weiteren Auftragszuwachs und den gestiegenen Logistikanforderungen der Kunden Rechnung getragen.

Mit der Zertifizierung ihres Qualitätsmanagementsystems nach DIN EN ISO 9002 lassen sich die Härtetechnik Hagen GmbH und die Induktivhärtetechnik Hagen GmbH ihr erreichtes Qualitätsniveau durch eine neutrale Stelle bestätigen.

Um Stahl dauerhaft gegen Verschleiß und Korrosion zu schützen, wurde ein eigenes Verfahren entwickelt, welches sich bisher mit großem Erfolg in der Industrie durchgesetzt hat. Dieses Verfahren wurde unter dem Namen FERNOX© beim Deutschen Patentamt in München als Markenzeichen eingetragen.

Um die Kunden der Automobilindustrie auch weiterhin mit einer überzeugenden Produktqualität beliefern zu können, werden mehrere große Nitrieranlagen modernster Bauart angeschafft. Parallel verfolgt die Härtetechnik Hagen GmbH die Wünsche wichtiger Kunden aus dem Maschinenbau und nimmt eine neue Anlage zum Zwischenstufenvergüten von Großteilen, unter anderem für Windkrafträder, in Betrieb. Die Anlage ist zur Zeit eine der größten ihrer Art in Deutschland.

Das Qualitätsmanagementsystem wurde mit der Zertifizierung durch den RWTÜV in Richtung ISO/TS 16949 weiterentwickelt, so sind die Weichen für eine weiterhin erfolgreiche Geschäftsentwicklung der Härtetechnik Hagen GmbH gestellt worden. Der Anfrage in der Automobilindustrie sowie in anderen Wirtschaftszweigen nach einem Verfahren, welches neben hohem Widerstand gegen Verschleiß auch zusätzlich eine hohe Korrosionsbeständigkeit aufweist, wurde schon frühzeitig durch die Übernahme bekannter Verfahren und der Entwicklung eigener Verfahren Rechnung getragen. Diese Tatsache wurde durch die Anschaffung einer neuen großen Nitrieranlage mit einem Durchmesser von 1200 mm x 2500 mm unterstrichen. Zur Erweiterung der Vorreinigung wurde hierzu eine passende Reinigungsanlage installiert.

Durch die Integration der ITH, sowie durch neue Aufträge bei beiden Firmen wurde es notwendig die Räumlichkeiten erneut zu erweitern. So konnte Mitte des Jahres eine neue Halle eingeweiht werden.

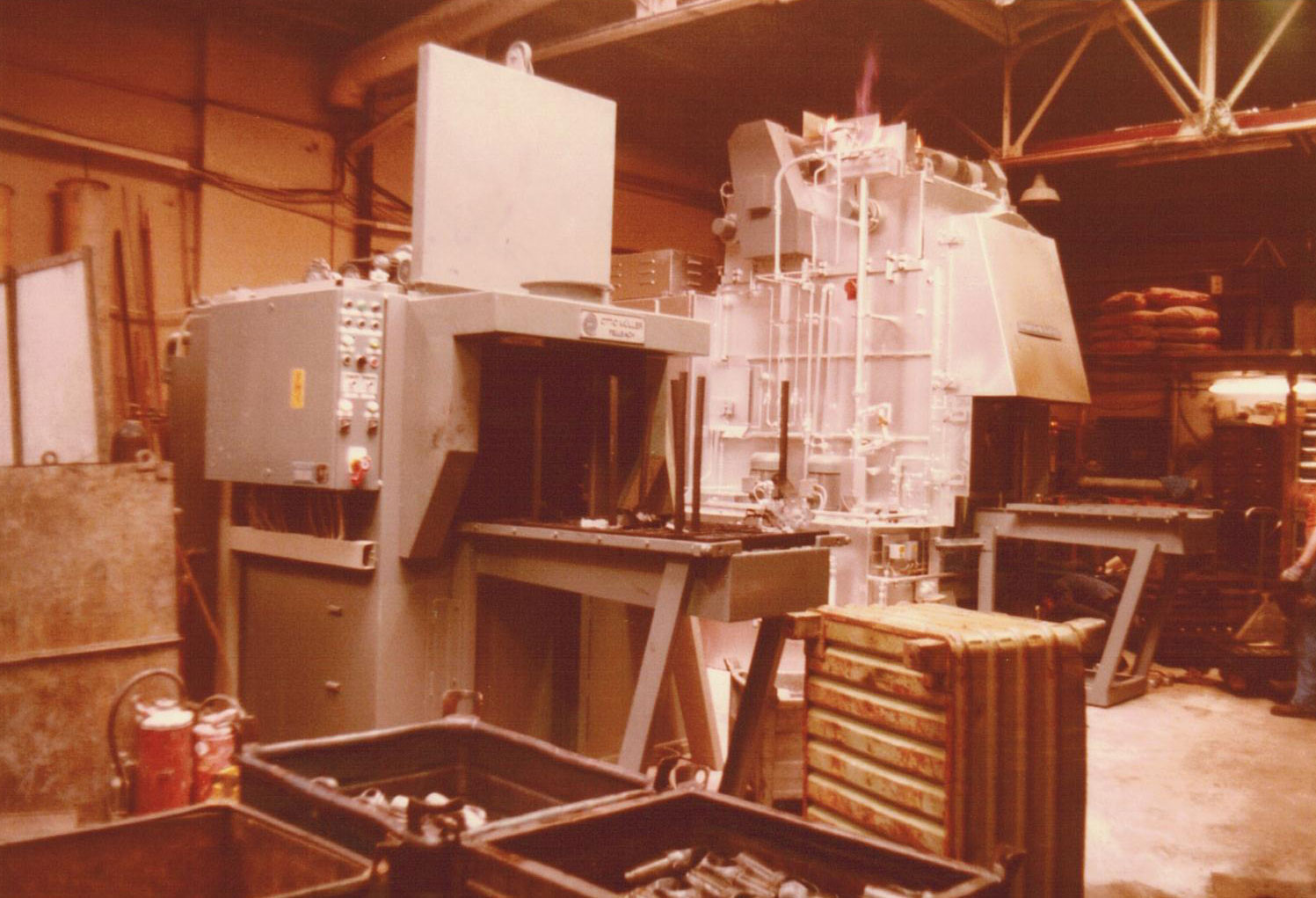

Um die neue Halle effektiver zu nutzen, ist die Firma ITH dort eingezogen. Somit konnte die HTH den dadurch entstandenen Freiraum nutzen, um in eine weitere Ofenanlage zu investieren. Im Oktober wurde die neue Codere-Ofenanlage in Betrieb genommen. Hierbei handelt es sich um eine Anlage, mit welcher es möglich ist, universell zu arbeiten. Unter anderem Aufkohlen, Vergüten und bainitisches Vergüten. Ein großer Vorteil ist, dass man unter Schutzgas erwärmen und anschließend ebenfalls unter Schutzgas in einem Warmbad abschrecken kann. Durch dieses Verfahren entsteht nur eine sehr geringe Oxidation an den Teilen und der Verzug bleibt gering. Des Weiteren wurde im Laufe des Jahres 2003 das QM-System für beide Firmen auf die neue Norm DIN EN ISO 9001:2000 umgestellt. Somit ist auch in Zukunft ein Höchstmaß an Qualität gewährleistet.

Durch einen hohen Auftragsbestand an bainitischen Arbeiten, sowie an Getriebeteilen, welche aus Verzugsgründen nur in einem Warmbad abgeschreckt werden dürfen, war es notwendig, eine weitere Codere-Ofenanlage anzuschaffen. Aufgrund eines Großauftrages an Rohren zum Nitrieren wurde eine zusätzliche Nitrieranlage - mit einer speziellen Reinigungsanlage für Rohre - ebenfalls im Herbst 2004 installiert und mit der Produktion begonnen.

Da das bainitische Vergüten von ADI in immer größerem Umfang von der Industrie verlangt wird, wurde auch hier eine Erweiterung notwendig und durch die Bestellung einer weiteren großen horizontalen Mehrzweckkammerofenanlage, mit integriertem Warmbad, Rechnung getragen. Die Anlage wurde gegen Ende des Jahres 2005 in Betrieb genommen und erweitert die Möglichkeiten, verzugsarm abzuschrecken, erheblich. Durch die Anschaffung neuer Härteanlagen und damit verbundenem höheren Materialfluss, musste eine neue Lagerhalle angebaut werden. Um einen reibungslosen Ablauf, eine noch bessere, fehlerfreie Härtung, sowie den lückenlosen Nachweis der erzeugten Qualität zu erzielen, wurde eine neue Software installiert, welche einzig und allein auf die Belange einer Lohnhärterei zugeschnitten ist. Zur Zeit arbeitet unsere QS-Abteilung an der Einführung der ISO 14001, die wir in 2006 einführen werden.

In diesem Jahr war es möglich ein Betriebsgelände in unmittelbarer Nähe als neue Produktionsstätte für die Induktivhärtetechnik Hagen GmbH zu erwerben. Durch diese Erweiterung war es möglich neue Induktionshärteanlagen für die ITH anzuschaffen. Gleichzeitig gewann hierdurch die Härtetechnik Hagen GmbH neuen Platz zur Erweiterung ihrer eigenen Betriebsstätte und konnte in weitere horizontale Nitrieranlagen investieren. Die Anzahl der Mitarbeiter erhöht sich bei der HTH auf 40, bei der ITH auf 15.

Die Induktivhärtetechnik Hagen GmbH erweitert ihren Maschinenpark mit weiteren Anlagen. Unter anderem durch eine vollautomatische Anlage zum Härten von Bolzen.

Die Härtetechnik Hagen GmbH investiert in weitere Anlagen mit integrierter Salzbadabschreckung, in denen unter anderem auch bainitisches Härten durchgeführt werden kann.

In diesem Jahr freuen wir uns über die erfolgreiche Einführung des Umweltmanagementsystems nach DIN EN ISO 14001.

Übernahme von Geschäftsanteilen mit der Gründung der Härtereibeteiligungsgesellschaft mbh durch die Geschäftsführer Jörg Schmul und Kai Weiß.

Die Härtetechnik Hagen GmbH ersetzt bei einer offenen Anlage die Ölabschreckung durch ein Polymerbecken und vergrößert somit gleichzeitig das Abschreckvolumen. Darüber hinaus wurde hierdurch die Brandgefahr bei dieser Anlage drastisch reduziert.

Durch einen glücklichen Zufall war es möglich das direkte Nachbargrundstück zu erwerben. Somit konnte die Betriebsstätte der Härtetechnik Hagen GmbH um über 30% erweitert und eine neue Produktionshalle errichtet werden. Darüber hinaus konnte das Lager durch Hinzunahme bestehender Hallen erweitert und umstrukturiert werden. Die Warenannahme wurde auf das großzügige Gelände der Buschmühlenstraße verlegt, wodurch anliefernde LKWs besser abgefertigt werden können.

Bei der HTH erhöht sich die Anzahl der Mitarbeiter auf 50. Bei der ITH auf 30. Somit sind in beiden Unternehmen nun insgesamt 80 Mitarbeiter beschäftigt.

Fertigstellung der neuen Produktionshalle sowie Inbetriebnahme einer neuen, modernen und großen Anlage mit integrierter Salzbadabschreckung. Die neue Anlage ist besonders für das bainitische Härten sowie zum Härten verzugsempfindlicher Teile geeignet. Des Weiteren wurde zusätzlich in einen neuen Anlassofen mit höherer Kapazität sowie eine neue, modernere und größere Waschmaschine investiert.

Gleichzeitig freut sich die Härtetechnik Hagen GmbH über die erfolgreiche Einführung eines Energiemanagementsystems nach DIN EN ISO 50001.

Im Zuge der Erweiterung unseres Energie- und Umweltmanagementsystems, wurde eine weitere Verdampferanlage in Betrieb genommen, die es uns ermöglicht einen Teil des Salzes, welches für den Betrieb der Warmbäder benötigt wird, zurückzugewinnen.

Um den gestiegenen Anforderungen unserer Kunden in Bezug auf Sauberkeit und Restschmutz gerecht zu werden, wurde in eine neue Hängebahn-Strahlanlage investiert. Die neue Anlage verfügt neben einem höheren Durchsatz zudem über bessere Möglichkeiten das Strahlgut zu recyclen und wiederzuverwenden. Somit wurde ein weiteres Ziel in Puncto Nachhaltigkeit und ressourcenschonender Prozesse erreicht.

Um den gestiegenen Kapazitätsanforderungen unserer Kunden auch zukünftig gerecht werden können, wurde erneut in eine neue hochmoderne Ofenanlage investiert. Diese Anlage verfügt ebenfalls über ein integriertes Salzwarmbad, wodurch sie sich somit insbesondere für das bainitische Vergüten und die Wärmebehandlung von Bauteilen aus dem Werkstoff ADI einsetzen lässt.

Durch die stetige Erweiterung des Anlagen- und Maschinenparks sowie den Erwerb des Nachbargrundstücks, konnte die bisherige Energieversorgung den gestiegenen Leistungsbedarf nicht mehr ausreichend effizient decken. Somit war es notwendig in Zusammenarbeit mit dem lokalen Energieversorger die alten Transformatoren durch zwei neue, leistunsstärkere und energieeffizientere Trafos zu ersetzen. Hierfür musste ein hoher technischer und logistischer Aufwand betrieben werden. Dank eines professionellen Teams und der guten Zusammenarbeit mit dem lokalen Energieversorger, verlief jedoch alles planmäßig.

Auch in diesem Jahr wurde durch den TÜV-Nord die Einhaltung sämtlicher Normvorgaben, gemäß der vorhandenen Zertifikate, bescheinigt. Die nächste Herausforderung besteht nun in der Umstellung auf die neuen IATF Normen in den nächsten Jahren.

Um den stetig steigenden Anforderungen an leistungsfähige EDV Systeme sowie dem Fortschritt im Bereich der Digitalisierung gerecht zu werden, wurden umfangreiche Erweiterungen der IT Infrastruktur umgesetzt. In diesem Zuge fand zudem die Umstellung auf eine neue Version unseres ERP Systems statt. Durch den Einsatz hochmoderner Hard- und Software-Technologien, können wir nun noch schneller und flexibler auf die individuellen Wünsche unserer Kunden eingehen. Dies betrifft unter anderem den elektronischen Austausch von Geschäftsdaten mittels EDI. Hier können zukünftig nahezu alle gängigen Datenformate und Schnittstellen-Standards der unterschiedlichsten Branchen unserer Kunden verarbeitet werden. Dies ist für uns ein großer Schritt in Richtung Industrie 4.0

Die Herausforderung der Umstellung auf die neuen IATF Normen haben wir nun in einem ersten Schritt bei der Umstellung auf die IATF 16949:2016 erfolgreich gemeistert. Des Weiteren wurden die Rezertifizierungen nach ISO 9001:2015 sowie ISO 14001:2015 ebenfalls erfolgreich durchgeführt.

Im Zuge der stetigen Verbesserungen im Bereich des Umweltmanagements sowie dem möglichst ressourcenschonenden Einsatz von Roh- Hilfs- und Betriebsstoffen, freuen wir uns dieses Jahr eine äußerst innovative Technologoie in Betrieb nehmen zu können. Es handelt sich hierbei um eine hochmoderne Anlage, welche es uns ermöglicht mittels Vakuumverdampfung Salze zurückzugewinnen, die bei unseren Wärmebehandlungsverfahren eingesetzt werden. Durch den extrem hohen Wirkungsgrad lässt sich somit ein Großteil des Salzes zurückgewinnen, welches unter anderem bei Waschprozessen in entsprechenden Abwassertanks angesammelt wird. Hierdurch lässt sich nicht nur ein großer Anteil des Salzes in den Produktionsprozess zurückführen und somit der Verbrauch und die Beschaffung des Salzes stark verringern. Ein weiterer riesiger Vorteil besteht zudem in der drastischen Reduktion der Entsorgungskosten salzhaltiger Abwässer und stellt hierdurch einen extrem hohen Nutzen unter Berücksichtigung diverser Umweltaspekte dar.

Der Austausch der veralteten und energieintensiven Hallenbeleuchtung konnte nun in sämtlichen Produktionsbereichen abgeschlossen werden. Die Herausforderung bestand hier insbesondere darin Beleuchtungssysteme zu finden, welche nicht nur den neuesten Anforderungen an geringe Energieverbräuche entsprechen. Da es in Härtereien insbesondere in den Sommermonaten teilweise zu extrem hohen Temperaturen unterhalb der Hallendecken kommen kann, mussten hier entsprechende LED Leuchten gefunden werden, welche diesen Anforderungen langfristig standhalten können.

Im Zuge einer großen Umbaumaßnahme, wurden die bereits in die Jahre gekommenen Lagerhallen, welche im Rahmen der Erweiterung des Betriebsgeländes im Jahre 2012 durch den Erwerb des Nachbargrundstückes hinzugewonnen wurden, vollständig saniert. Gleichzeitig wurde die zur Verfügung stehende Lagerfläche hiermit stark vergrößert.

Weitere Informationen finden Sie in der Verfahrensübersicht und in unserem Härterei Lexikon ...